华泰 | 汽车 • 机器人系列:怎么看国产替代机遇

特斯拉人形机器人当前发展第一桎梏是硬件超配和量产成本的矛盾,我们认为特斯拉的终局硬件方案仍存在变化,但随着其软件能力快速迭代、产品测试进度推进,终局硬件方案逐渐浮出水面,投资主线将回归至如何国产降本,建议关注国产化概率大、降本空间大且诉求强的赛道,如丝杠、减速器、传感器等,关注减速器标的、集成商标的,同时我们关注兼顾技术能力和商务能力的本土供应商实现从0到1的国产突破,以及具有外延能力、获取更大价值量的集成供应商。

重视强国产化诉求的丝杠环节,优选技术与商务双强的企业

丝杠兼顾高壁垒、高价值、空间大特性,反向式行星滚柱丝杠国外单价高达上万元,本土化后降本空间大,有强烈的国产化诉求。其技术壁垒高企,精度要求或高达C3-C4,尤其反向式结构中螺母较长,使内螺纹加工难度更大,我们判断螺母内螺纹或用高精度的磨削工艺,直接车削/轧制等工艺精度低而效率高,或用在精度低的螺杆和行星柱等,以及在整件精度要求降低且量产要求提高情况下可能应用。考虑磨削工艺难度大且工序权重高、组装环节更考验工艺经验,我们认为高精磨床和加工装配know-how为核心壁垒,技术同源+储备高精设备+商务能力强的企业或实现国产替代。

关注国产概率大的减速器环节,量产稳定兼备新方案开发能力的厂商占优

减速器具有“用了才知道好坏”的特性,产品选型更多考虑产品稳定性、NVH等非量产经验指标,铸就know-how成为核心竞争壁垒,如齿形设计(合理的啮合侧隙可提高传动平稳性、降低噪音和传动误差)、材料认知(核心部件需要持续形变,对材料韧性要求高),加工设备(要求使用高精数控磨床和滚齿机),加工工艺know-how(热处理和装配环节的Know-how积累可保证量产稳定性和一致性)。目前本土企业在精密减速器积累一定工艺经验,并产生了优秀品牌可占据一定市场,我们认为人形机器人减速器的国产化概率较大,具备量产稳定性和新方案开发能力的企业或更占优。

建议跟踪稳定姿态利器IMU,静待兼顾软硬件能力的企业获国产突破

IMU可以实现惯性导航、惯性测量、测量稳控,能够帮助双足人形机器人在行走、攀爬、跨越障碍物等动作时保持平衡稳定性,稳定运动姿态。考虑到特斯拉人形机器人实现动态测试,对肢体动作的平衡稳定性要求较高,我们认为其或配置战术级IMU,定位精度或达毫米级,数量或在2-4个。我国虽IMU起步较晚,但有部分企业突破了核心技术壁垒,陀螺仪与加速度计的核心技术指标与国外接近,我们看好IMU的国产化降本潜力,具有MEMS芯片能力与IMU软件能力的公司或更受益。

关注技术黑洞力传感器,存在突破六维力/一维三维力国产化两种投资思路

力传感器为高价值量高技术壁垒的技术黑洞环节,我们认为或存在两条投资思路:(1)实现高难度动作,末端控制需配置六维力传感器。六维力传感器海外单价超8000美金,主流技术路线应变片依赖人工操作,难通过自动化设备实现量产降本,国内低价方案或为较好的降本选择,但国内外技术差距较大,有技术储备的企业或占优。(2)关节连接处实现主动柔顺控制需搭配一维和三维力传感器,理论上机器人每个关节均对应一维三维力传感器的需求,单机用量有望在20个左右,同时该赛道技术壁垒相对六维力较低,技术相对成熟、产品较稳定的供应商或有国产机遇。

风险提示:技术进度不及预期;国产化进程不及预期;硬件用量与价值量存在主观性判断。

丝杠:国产化降本需求强烈的核心传动件

应用几何?或搭载反式行星滚柱丝杠+滑动丝杠

丝杠是将电机旋转运动转化为直线运动的核心部件,行星滚柱丝杠具有更高的传动效率和承载能力。机器人传动中,一般由电机为螺母/丝杆提供旋转的力,滚子或滚柱利用与螺母和丝杆的摩擦力,进而带动丝杆/螺母做直线运动。按传动原理,丝杠可分为:

(1)T型丝杠:面接触原理,无滚动体,靠滑动摩擦传动,又称为滑动丝杠,结构简单且技术成熟,但滑动摩擦导致传动效率、精度和承载力有限,一般用于低负载、低精度的部位;

(2)滚珠丝杠:点接触原理,靠滚动摩擦传动,滚珠为核心传动件,比T型丝杠的传动效率、精度、承载力高,但结构较复杂,目前广泛应用在机床、汽车和机器人等领域;

(3)行星滚柱丝杠:线接触原理,行星滚柱为核心传动件,由于其有高数量接触点以及接触点的几何结构,滚柱丝杠较滚珠能承载高动静态负载,静载是滚珠的3倍,寿命是滚珠的10-15倍,也有更强的刚度和抗冲击能力,对应的是更复杂的结构和更高的制造难度。

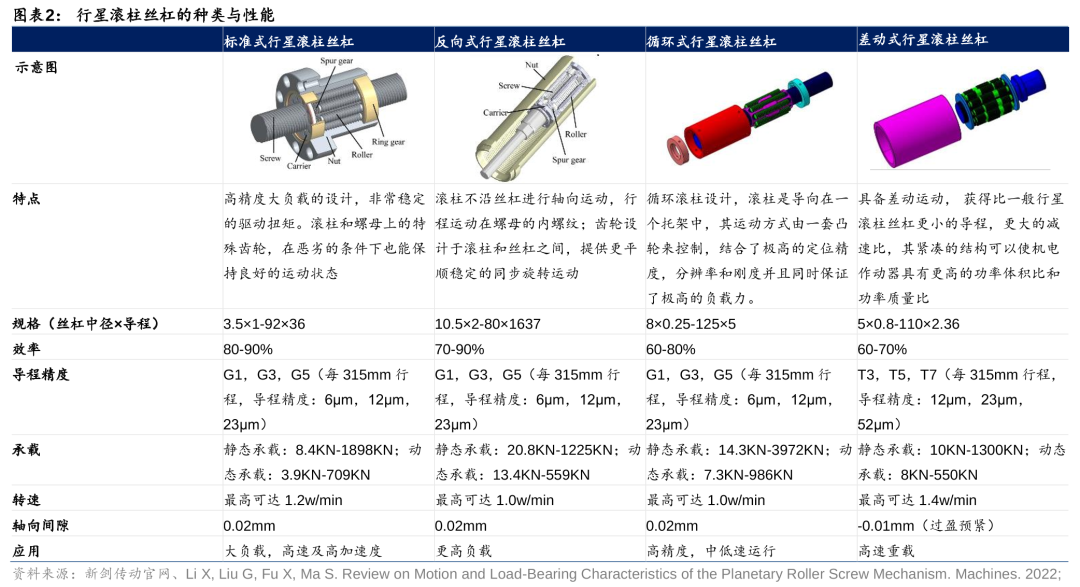

行星滚柱丝杠较滚珠有更强的承载表现、传动效率、使用寿命。相比滚珠丝杠,行星滚柱丝杠的负载传递单元由滚珠替换成了螺纹滚柱,从而由点接触转为线接触,获得了更高数量的接触点和接触点的几何结构,进而能够承受较滚珠丝杠3倍的静态负载,有更高转速和加速度、更高刚度和抗冲击力,且寿命是滚珠丝杠的10-15倍。此外行星滚柱丝杠是螺纹传动结构,螺距的设计范围更广,其导程设计可以比滚珠更小。根据物理结构和传动原理不同,滚柱丝杠又可分为标准式、反向式、循环式、差动式。

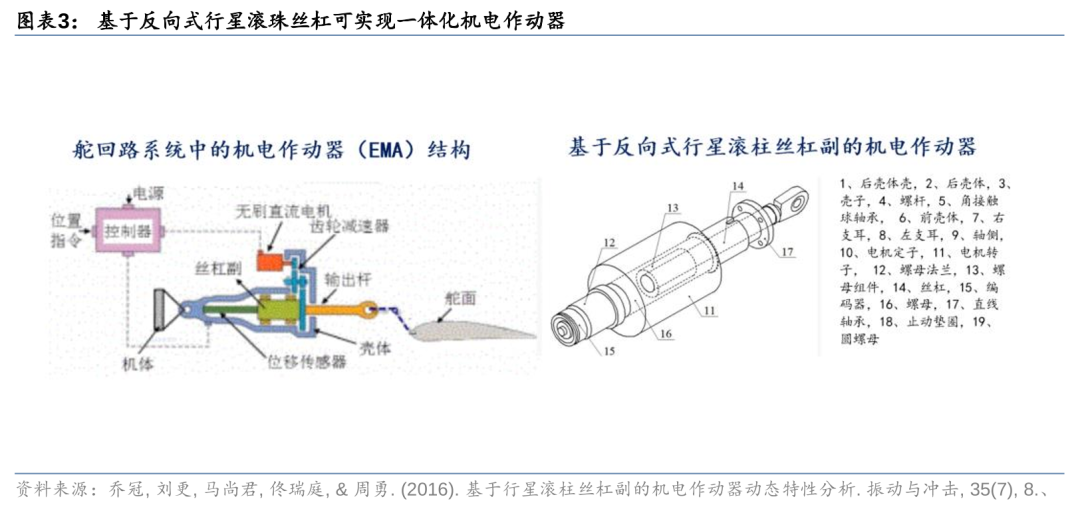

反向式行星滚柱丝杠或适配人形机器人高传动要求的下半肢。从特斯拉机器人的需求看,特斯拉人形机器人采用了500N/0.36kg、3900N/0.9kg、8000N/2.2kg的直线执行器,根据特斯拉2022 AI DAY展示的视频,其单个直线执行器可拉动半吨重的钢琴,侧面反映特斯拉机器人对传动效率和承载能力有较高要求。反式行星滚柱丝杠的物理结构与标准式相似,但传动原理不同,其主动件为螺母,输出件是螺杆,滚柱的行程运动是螺母的内螺纹,而非沿着丝杠做轴向运动,从而能通过小导程实现更额定负载,降低驱动扭矩。同时从机电作动器(EMA)的运作原理看,EMA中的控制器驱动无刷直流电机做正反向运动,通过齿轮装置降低转速提高扭矩,把丝杠的旋转运动转化为输出杆相对壳体的直线运动。反向式行星滚柱丝杠是螺母为主动件,螺母可充当电机转子,实现丝杠+电机一体化的机电作动器,结构紧凑且节省空间。

考虑到不同部位的传动要求不同以及特斯拉公布的直线执行器结构,我们推断其或会使用滑动丝杠和反式行星滚柱丝杠,滑动丝杠结构简单、成本低且技术成熟,或应用在传动效率和承载力要求较低的部位,反式行星滚柱丝杠有更高承载力、抗冲击能力、高力尺寸比和力重量比,或用在传动要求较高的环节。

壁垒怎么看?或要求C3-C4精度,设备与工艺经验铸护城河

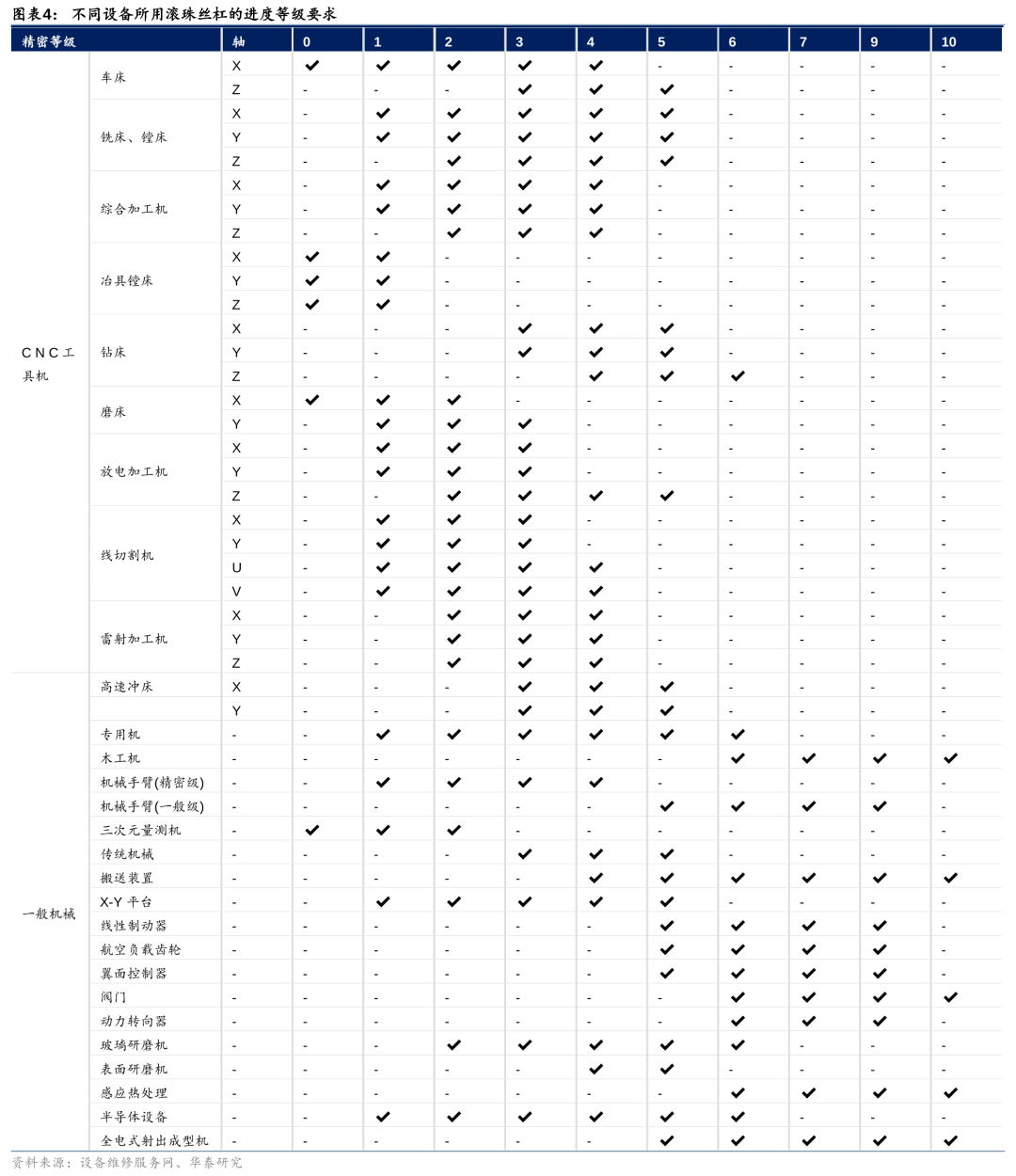

我们认为丝杠的核心考察指标为精度控制可行性与能量传递效率,对产品的执行精度和稳定性要求较高。丝杠的精度衡量传动中实际移动距离与理论距离的偏差,以机床用的滚珠丝杠为例,一般普通机械所用滚珠丝杠为C7和C10,数控设备C5和C3居多,航空制造设备、精密投影等设备用C3和C2。反向式行星滚柱丝杠在机器人中用于承重要求高、高扭矩的场景,驱动环境较复杂,对产品的精度和稳定性有更高要求。若产品精度差,则会出现精度误差叠加向量变更,导致误差累积使得机器人的下一动作表现更差,严重则会宕机。此外,驱动电机需降速提扭,若丝杠摩擦系数高或能量传递效率不高,则会导致传递到终端的能量有较大损耗。

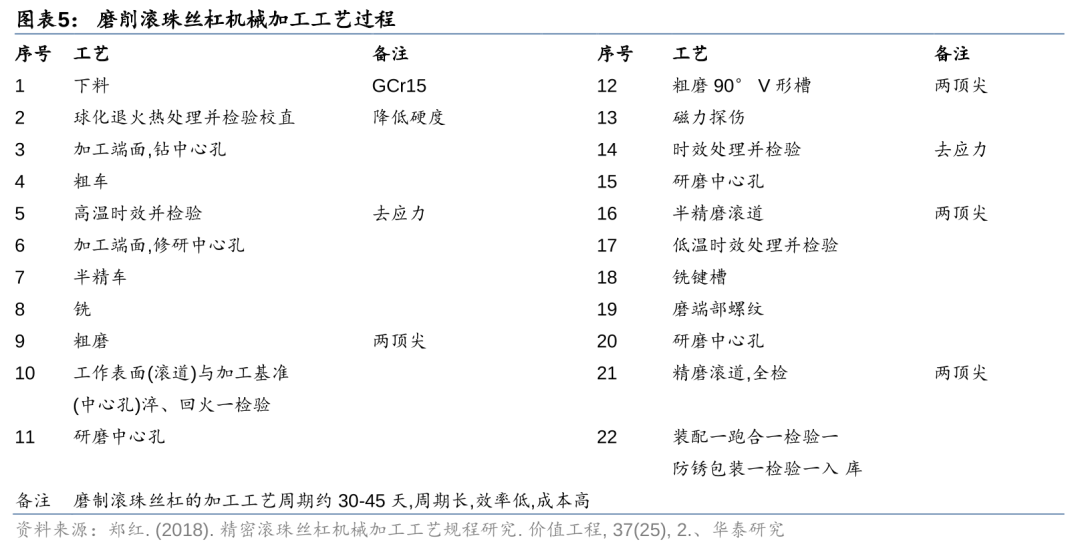

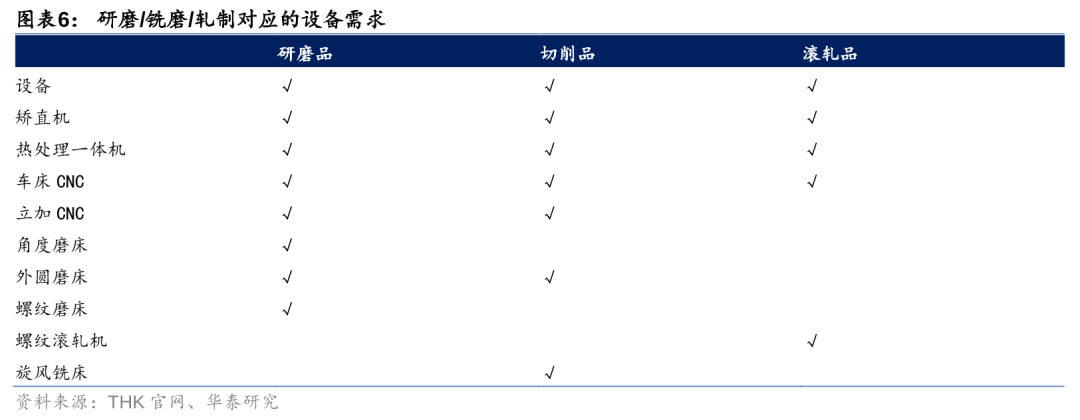

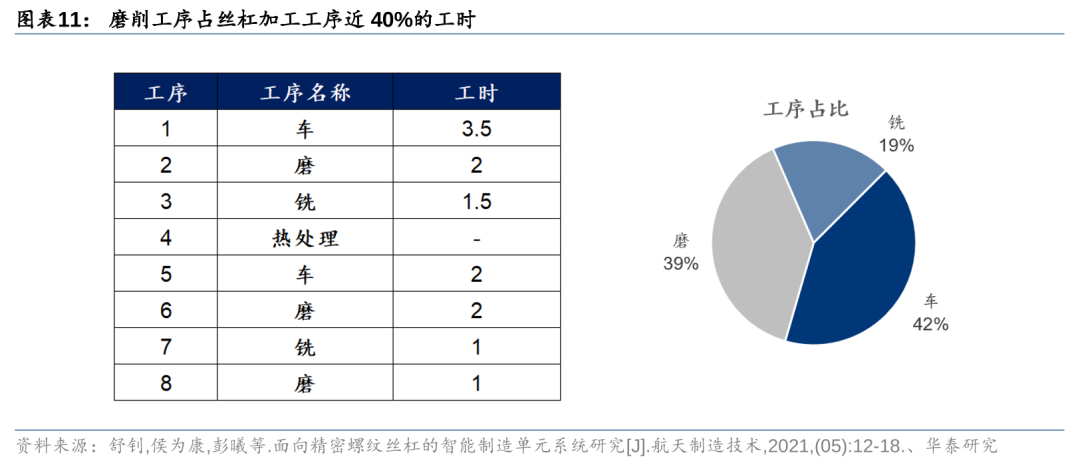

工艺流程看,丝杠是一条完整的产线,前处理→粗加工→研磨/铣削/滚轧→热处理→组装,不同精度对应不同的加工工艺,C7和C10低精度大多用轧制工艺,C3和C5中高精度一般用研磨和切削,C0-C2更高精度一般使用研磨工艺。其中轧制工艺是用螺纹滚轧机,先在光杆材料切槽,再用搓牙机辊压,精度中等偏下;研磨对应螺纹磨床,在压轧基础上,用专用外圆磨床加工圆弧槽,精度中等偏上,需要粗磨和精磨多轮加工;铣磨为旋风铣床切削沟槽,再打磨外表面。目前国外大多采用轴端硬车加工,简单高效,而国内仍以轴端退火后再车削轴承座为主,周期长工序多,根据《精密滚珠丝杠机械加工工艺规程研究》,磨制滚珠丝杠的加工工艺周期约30-45天。

高执行精度和稳定性决定高加工精度和装配精度,铸就行业高竞争壁垒:

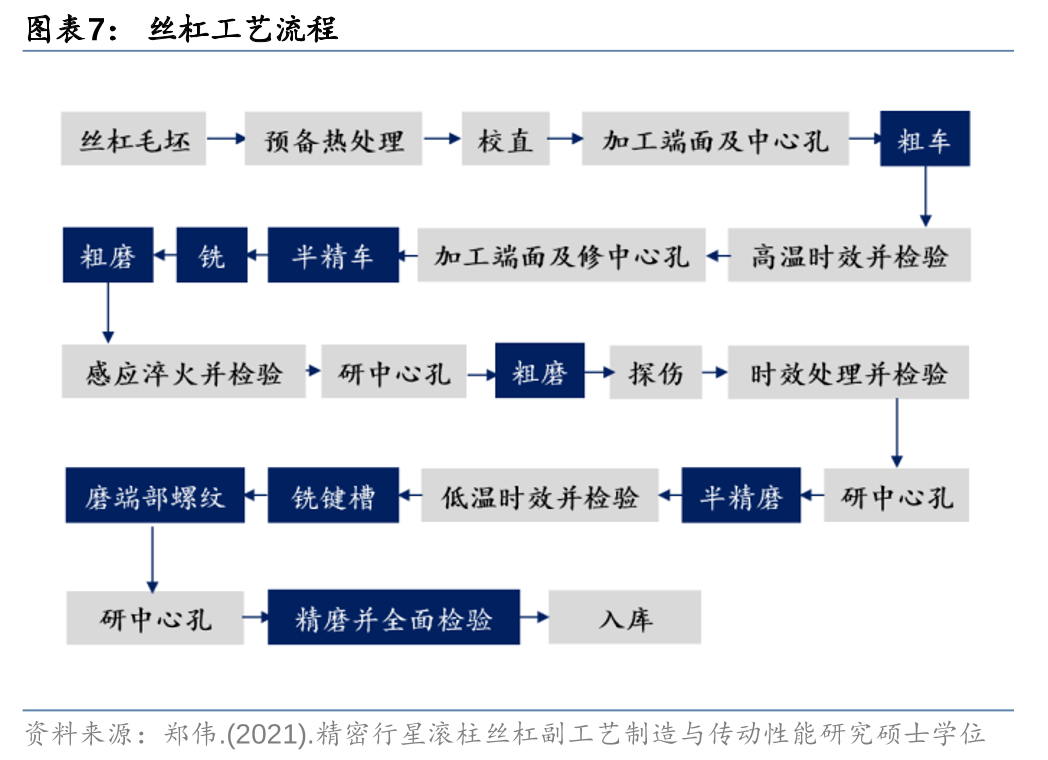

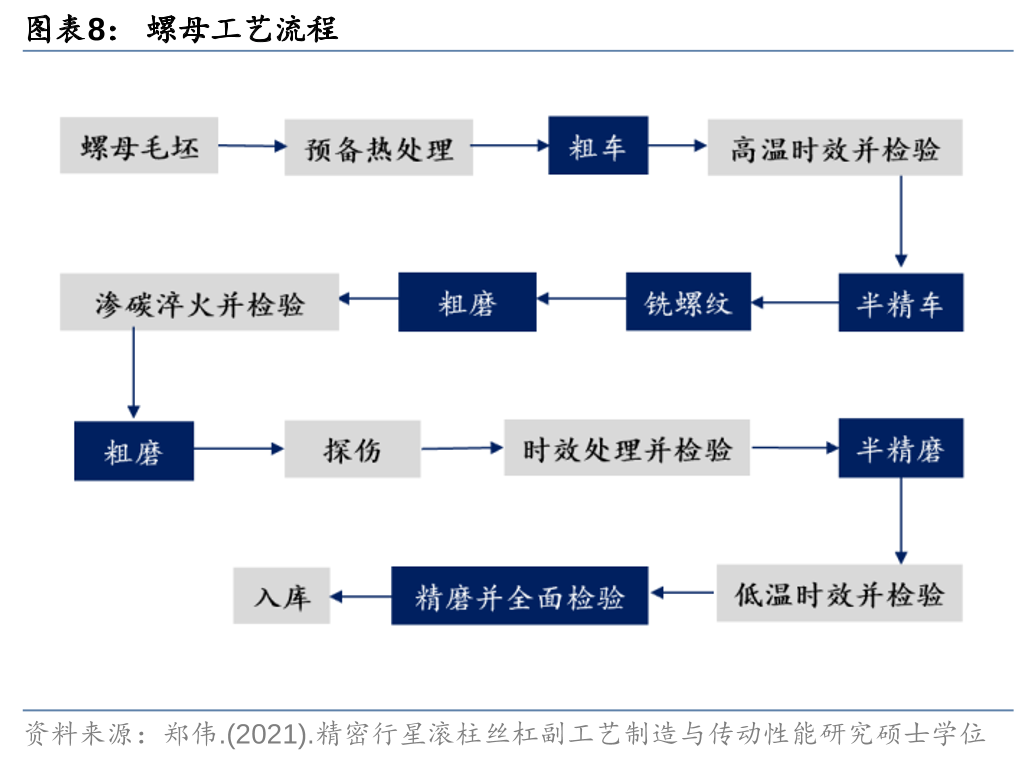

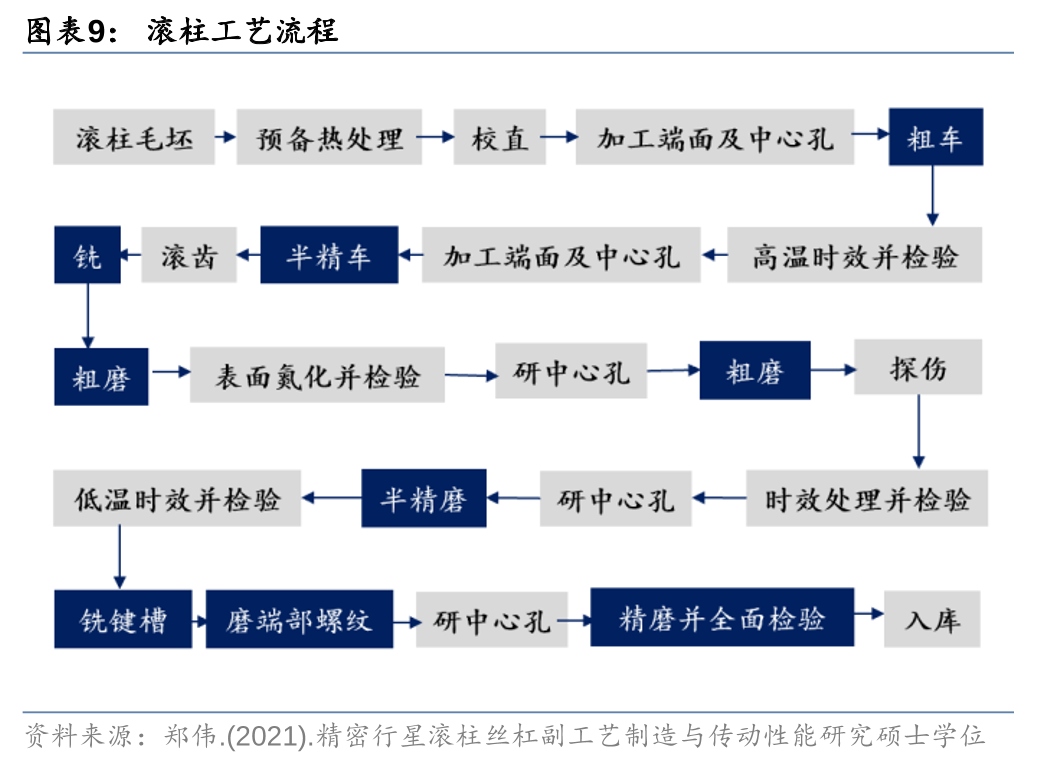

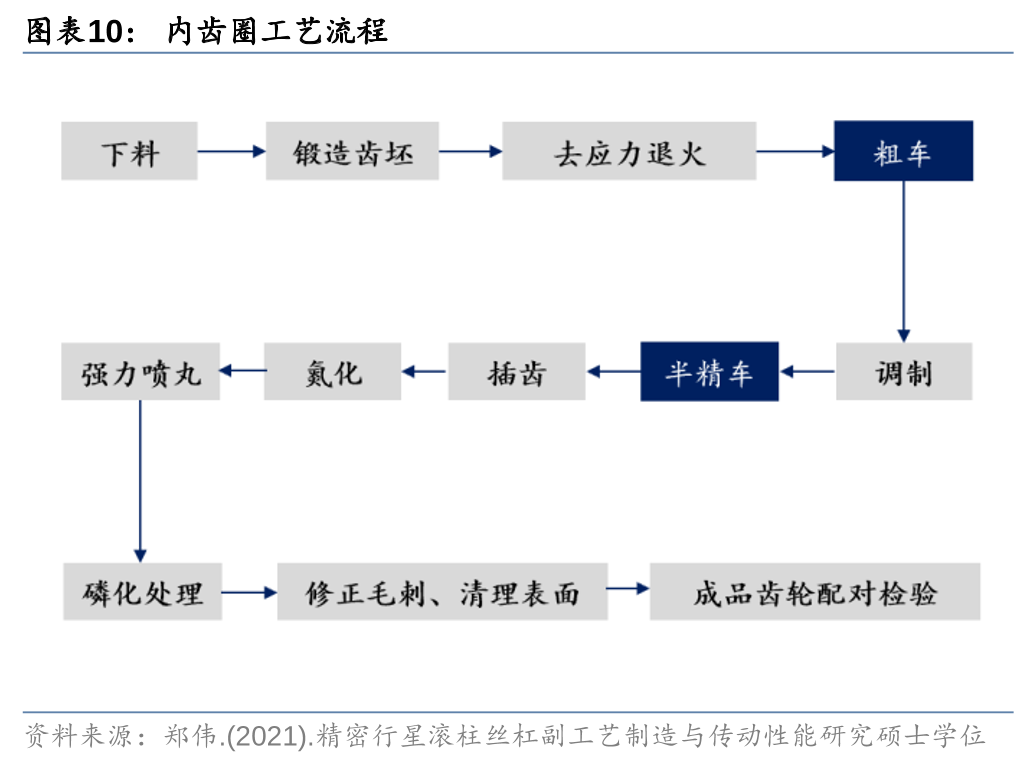

(1)加工工艺:螺母的加工精度直接影响丝杠的传动性能,反向式的加工难点或在于螺母和行星柱。根据《精密行星滚柱丝杠副工艺制造与传动性能研究》,滚柱丝杠的螺杆、滚柱、螺母螺纹的工艺流程基本一致,分为前道的粗加工(车削和铣削)和后道的精加工(磨削),如螺母的工序为毛坯-粗车-半精车-铣螺纹-粗磨-半精磨-精磨,行星滚柱在此之外要先加工螺纹再加工齿轮,两端齿轮在热处理前完成滚齿加工。从工艺上看,我们认为螺母内螺纹的加工难度更高,一方面螺纹牙的加工误差会直接改变丝杠/滚柱/螺母间的啮合点位置和接触角大小,进而影响传动精度,一方面反向式行星滚柱丝杠的螺母更长,加工难度更大,因此螺纹一般采用更高精度的数控磨削工艺(车削是旋转工件再用刀具切削,铣削是旋转刀具来切削表面,磨削是用砂轮替代车刀和铣刀做切削,精度更高),加工时用夹具固定好工件,因螺母较长,砂轮磨削需伸长、并要将砂轮偏转一定角度进行磨削,同时要保证砂轮界面轮廓和工件螺纹牙的法向轮廓相同,因此加工难度加大。

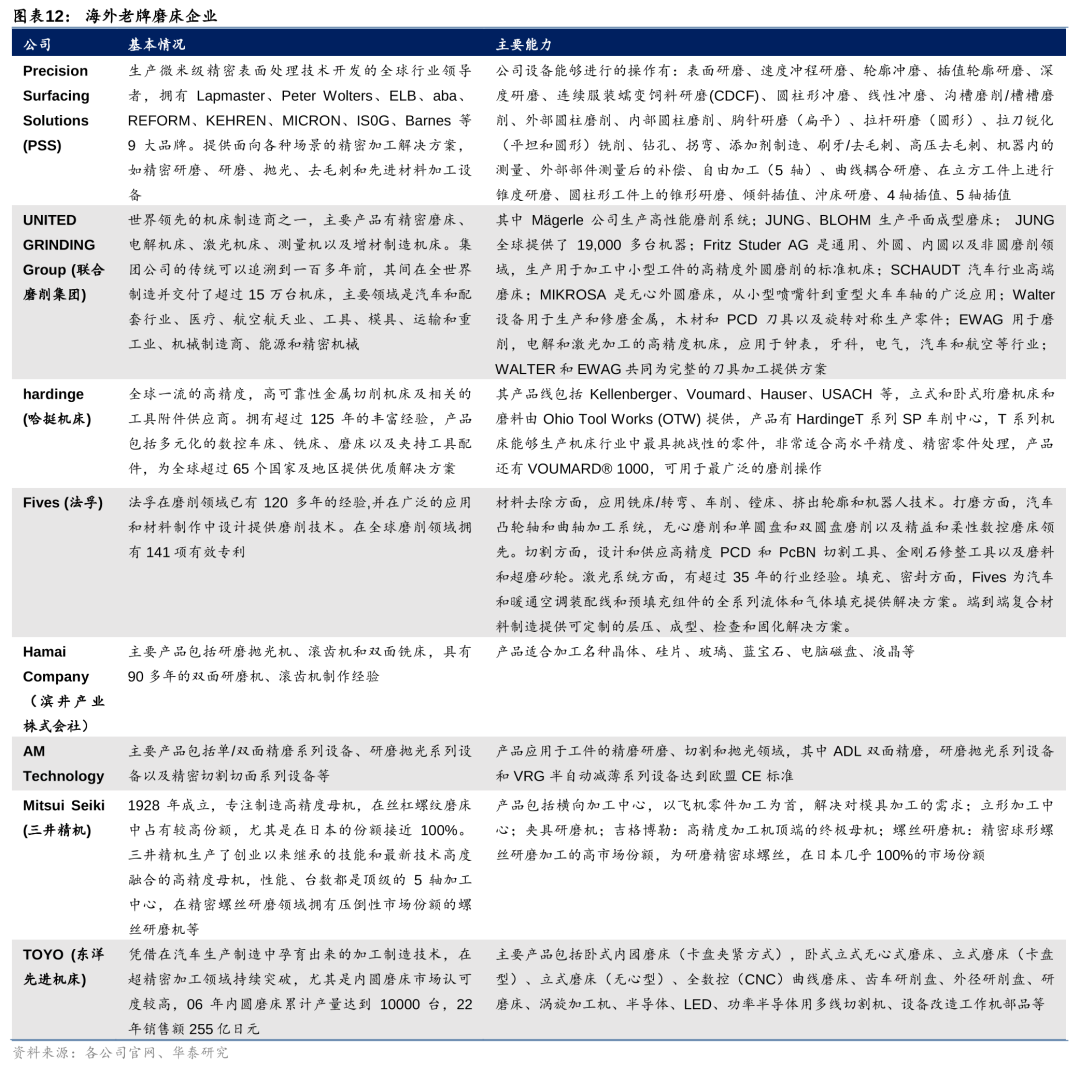

高加工难度和磨削工序高权重,决定高精度磨床设备和机加工know-how为加工环节的核心壁垒。我们判断,螺母内螺纹大概率用磨削,行星柱和丝杆可以考虑轧制,其他工艺如直接车削成型、后道以车代磨,我们认为使用概率有限,主要系磨削精度强而生产效率低,车削生产效率高而精度不足,而目前丝杠国产化首要任务是做出一定精度等级的样件,以车代磨需花费大精力解决精度问题。考虑到丝杠螺纹的高磨削难度以及磨削工序占总工序工时的权重较高,我们认为高精度磨床和磨削工艺为丝杠的核心竞争壁垒,高精度磨床一方面保证加工精度,一方面依赖交付期长、售价贵的进口产品,比如PSS、联合磨削集团、哈挺机床、法孚、滨井、AM、三井、东洋先进等,高端领域的国产化尚有发展空间;而精加工工艺则依赖深刻的knowhow积淀,以保证生产精度和量产稳定性。

(2)装配工艺:从行星滚柱丝杠的结构看,螺杆是有螺旋升角的多头螺纹,一般是5或6头;螺母内有内螺纹,牙型呈三角形且其牙型半角与滚柱牙型半角相同;滚柱一般是单线螺纹,螺旋面会加工出有较大接触半径的原型轮廓,同时滚柱与螺母的螺旋角相同,保证滚柱滚动时与螺母无相对轴向位移,一般滚柱为9-13个。反向式滚柱丝杠的滚柱螺纹与丝杠螺纹长度一致,并在丝杠螺纹两端加工有外齿,丝杠齿与滚柱齿做外啮合,因此要内螺纹更长的螺母保证丝杠的行程。加工出所有零件后,要先组装出螺母组件,再把丝杠旋入螺母组件。

(3)热处理:核心在于提高螺纹的表面硬度和耐磨性,目前国内因技术设备落后、热处理工艺参数有待改善等,导致行星滚柱丝杠的主要损坏方式为接触疲劳磨损。

(4)材料:滚柱丝杠面临高转速高承载的工作环境,工作温度较高,应选择硬度高、耐磨性强、抗疲劳强、承载力高、温升适应好,且有良好切削性能和经济性的材料,此外各零部件的材料选型需要差异化,相同材料在配合运动中易发生胶合现象。一般丝杠材料用GCr15 高碳铬轴承钢、螺母用20CrMnMo 合金结构钢、滚柱和啮合齿轮用38CrMnAl 合金结构钢、行星支架等用45钢。

国产机遇何在?看好技术与商务双强的企业

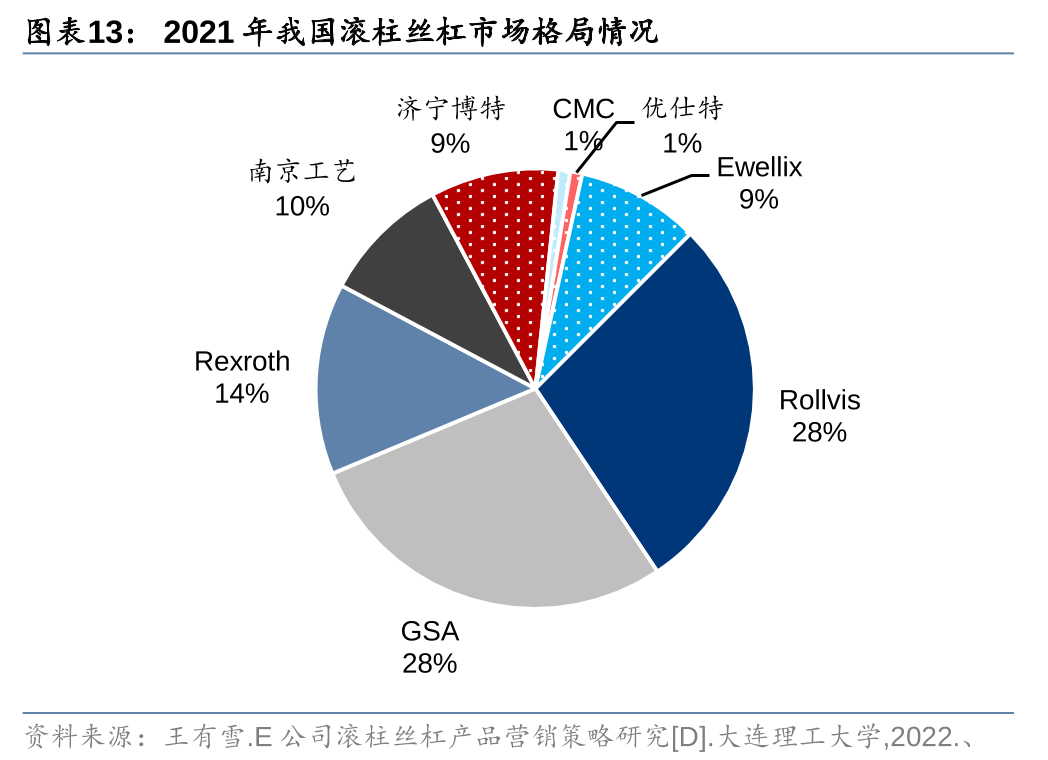

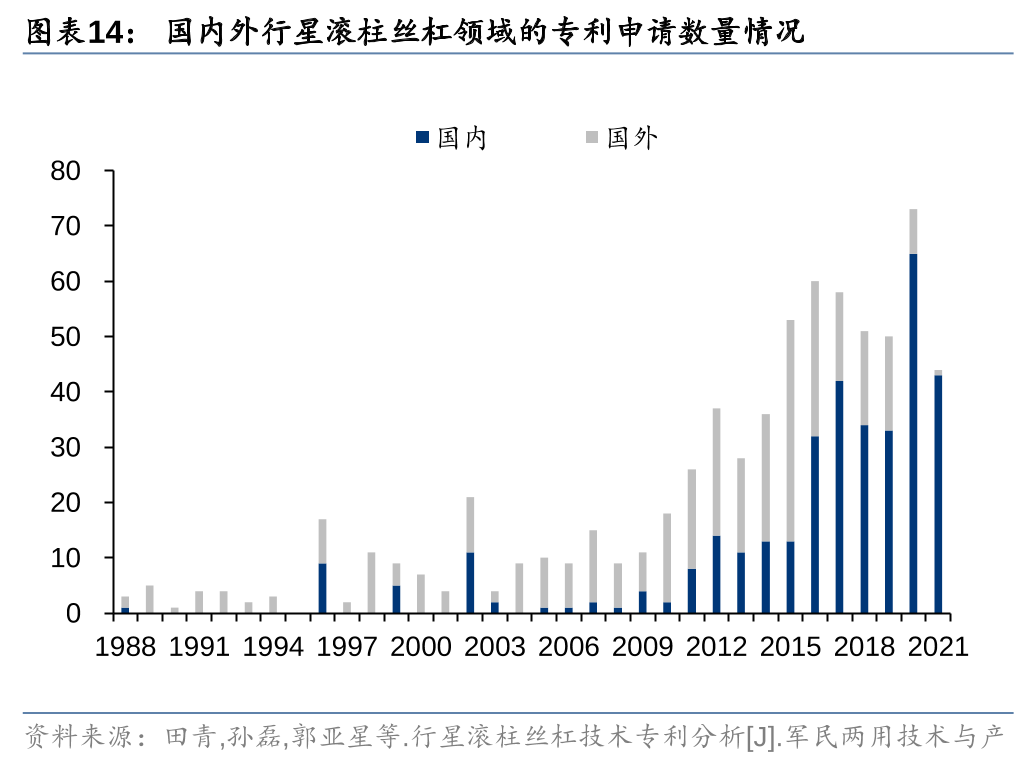

国内行星滚柱丝杠起步晚,但产研学快速推进。目前我们滚柱丝杠市场仍为外资主导,根据论文《E公司滚柱丝杠产品营销策略研究》的测算,当前我国国产化率仍较低,21年市场80%左右的份额为外资占据。但从专利申请数量来看,2010年后我国在行星滚柱丝杠领域的专利申请量快速提升,产研学发展有望加快滚柱丝杠国产化进程。

丝杠具备强烈国产降本诉求,看好技术同源+有高精设备储备+商务能力强的本土企业实现突破。特斯拉人形机器人所采用的反向式行星滚柱丝杠,国外售价单根高达上万元,有强烈的国产化降本需求。同时,因其要求精度较高,尤其是螺母内螺纹的加工难度最高,决定了该环节的核心竞争壁垒在于高精设备和加工工艺,其中后道精磨需要高精度磨床,依赖交付期长、售价贵的进口产品;加工工艺则需要深刻knowhow积淀,保证生产精度和量产稳定性。我们看好技术同源有工艺know-how(如滚珠丝杠/机床丝杠/齿条/轴承/模数齿轮领域)且有高精设备储备的企业切入。同时从供应链关系看,机器人与汽车供应链有强共通性,丝杠作为传动核心部件,直供和间供可能并存,商务能力同样为重要竞争力,我们看好技术与商务双强的本土企业。

减速器:国产化概率较高的旋转运动核心件

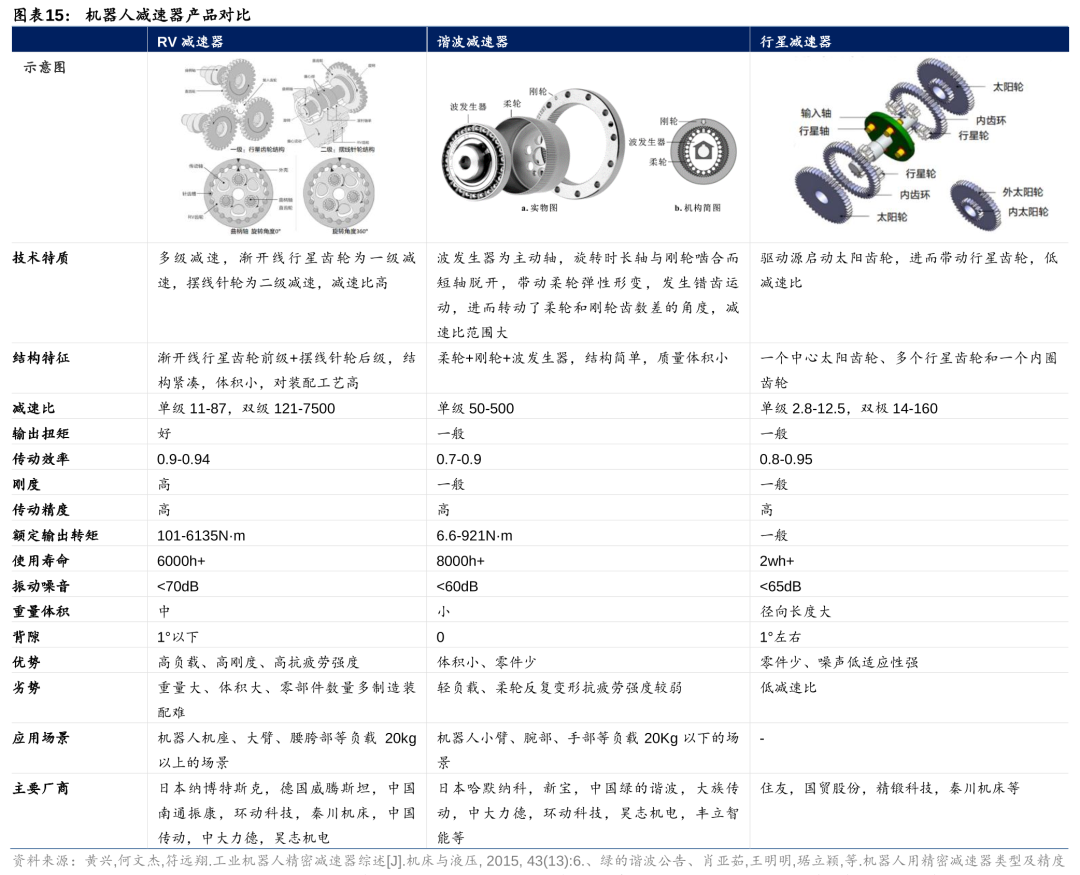

应用几何?或搭配谐波与类RV减速器

减速器是机器人旋转传动的核心部件,在动力机构和执行机构间降低转速提高扭矩。工业机器人领域使用谐波减速器、RV减速器、行星减速器的传统悠久,根据特斯拉机器人过往视频展现的能力,我们判断减速器使用谐波搭配类RV方案的概率较大,或在传动效率不高、承载要求不高的环节使用谐波,在传动效率高、有更高承载冲击要求的部位(如腰胯部)使用RV,同时考虑到传统RV体积较大,人形机器人搭载会显得身形厚重,不排除出现新型、结构更紧凑体积更小的RV方案。

1) 谐波减速器:体积小传动比大,而负载能力和抗疲劳弱。由柔轮+波发生器+刚轮构成,结构简单、质量体积较小,其传动的核心原理是波发生器旋转带动柔轮产生弹性形变,使得长轴与刚轮啮合、短轴与刚轮脱离,当波发生器顺时针旋转1圈,柔轮逆时针移动2个齿槽的错齿运动,进而完成运动传递。其优势在于:因存在柔轮和刚轮齿数差,有较大减速比范围;同时因30%的啮合齿数实现了180%对称位置的同时啮合,在啮合误差平均效应下,有较高的位置精度和旋转精度;此外其啮合齿数多,齿面相对滑动位移很小,有较高传动效率和较低磨损率。但其劣势在于:因为柔轮需不断变形传递扭矩,易疲劳损坏,寿命短,不适合大扭矩和高载荷场景。

2) RV减速器:传动比大承载能力强,而结构复杂。由前级的渐开线行星齿轮+后级的摆线针轮组成,是2级减速结构,前级结构的输入齿轮(太阳轮)与电机相连同步旋转,带动多个较大的行星轮以及曲柄轴转动,实现第一级减速,曲柄轴的偏心部和后级机构的滚动轴承相连,滚动轴承带动摆线轮跟随曲柄轴运动,摆线轮和针齿接触同时做偏心运动,逆时针旋转一个齿数,实现第二级减速,而摆线轮外接输出轴向外传动。其优势在于:RV的啮合齿数更多、两端支撑的输出结构,有更强的承载能力、更高的扭转刚度、更大的传动比,两级传动结构也带来更大减速比,同时其摆线针轮的传动件接触应力小且刚度高,易实现高精度从而有高传动效率、高抗疲劳性。其劣势在于,结构复杂加工难度高,量产标准化难度和加工精度要求高。

3) 行星减速器:包括行星架、内齿轮和若干滚子,行星架开设内圈外滚道,内齿圈开设外圈内滚道,行星架和内齿圈通过若干个滚子转动连接。人形机器人的准直驱关节一般采用高扭矩密度电机和低减速比行星齿轮减速器,但受行星减速器齿轮啮合回查影响,其运动精度较低。

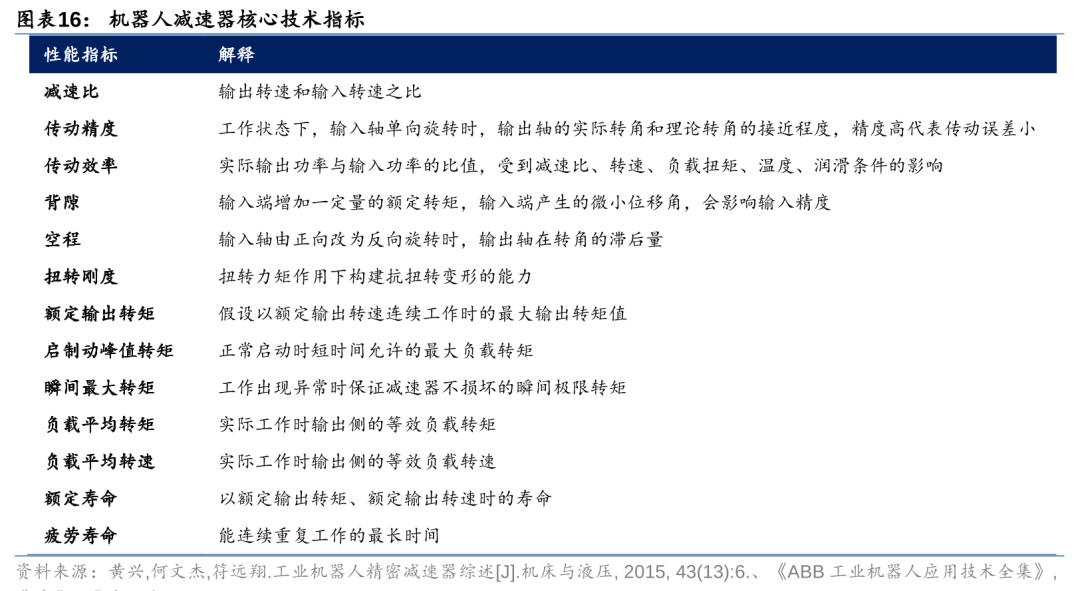

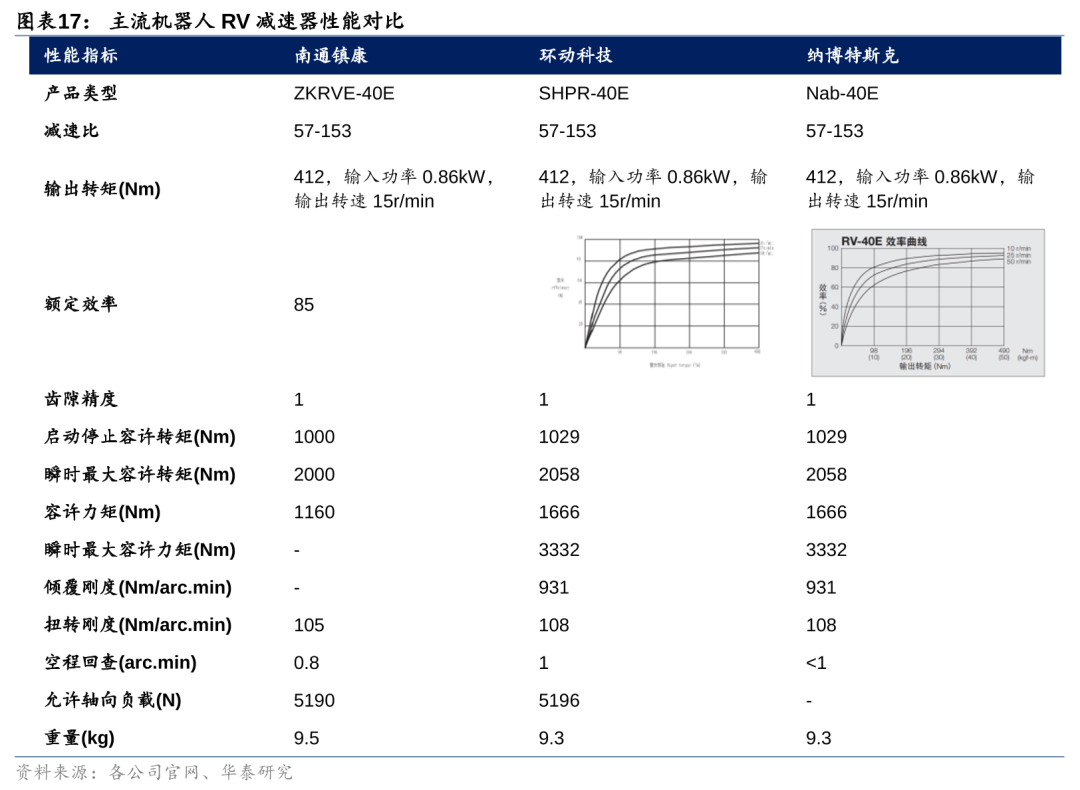

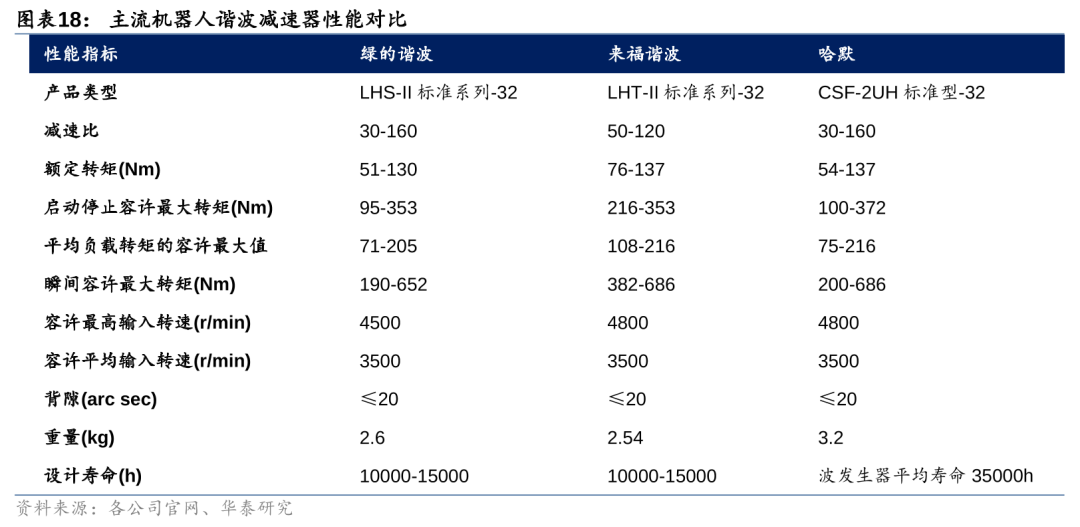

壁垒与机遇何在?非量化指标决定know-how为核心竞争力

非量化经验指标或为减速器核心考量指标。减速器产品选型的性能指标包括减速比、传动精度、传动效率、扭转刚度、转矩指标、寿命指标、噪音等,我们单从量化数据对比,国内主要企业与日企在RV减速器的转矩上有差异、在谐波减速器的减速比范围、转矩、寿命上有差异外,其他指标并无太大差异。而从竞争格局看,日企仍占据国内减速器市场的头部,根据华经产业研究院,21年我国机器人谐波减速器市占率第一第二分别为哈默(35.5%),绿的(24.7%),我国机器人RV减速器市占率第一第二分别为纳博(51.8%),环动科技(15.1%)。我们认为主要系非量化经验指标也为减速器产品选型的重要指标,虽产品量化参数差异不大,但实际应用中,减速器在高强度复杂环境工作下,可能面临易疲劳、噪声大、升温、实际寿命短等不稳定问题,导致市面有较多减速器产品,而主机厂选择和复购的范围有限,进而导致后来者抢占份额较慢。

减速器的核心壁垒在于稳定性和工艺Know-how:精密减速器的技术难点在于齿形设计(要保持合理的啮合侧隙,提高传动平稳性、降低噪音和传动误差)、材料(齿轮核心部件需要持续形变,对材料的韧性要求高),加工设备(加工工艺可分为慢走丝和滚插磨齿,要求使用高精度数控磨床和滚齿机,而日本高精磨床设备对我国有出口限制),工艺Know-how(热处理和装配环节要求Know-how积累,保证量产稳定性和一致性)。考虑国产企业在精密减速器已积累一定工艺经验,并产生优秀成熟企业在减速器市场占据一席之地,我们认为机器人减速器有较高的国产替代空间,同时具备量产稳定性和新方案开发能力的企业或更具备竞争优势。

传感器:国产化大潜力的赛道

IMU:稳定运动姿态的必要传感器

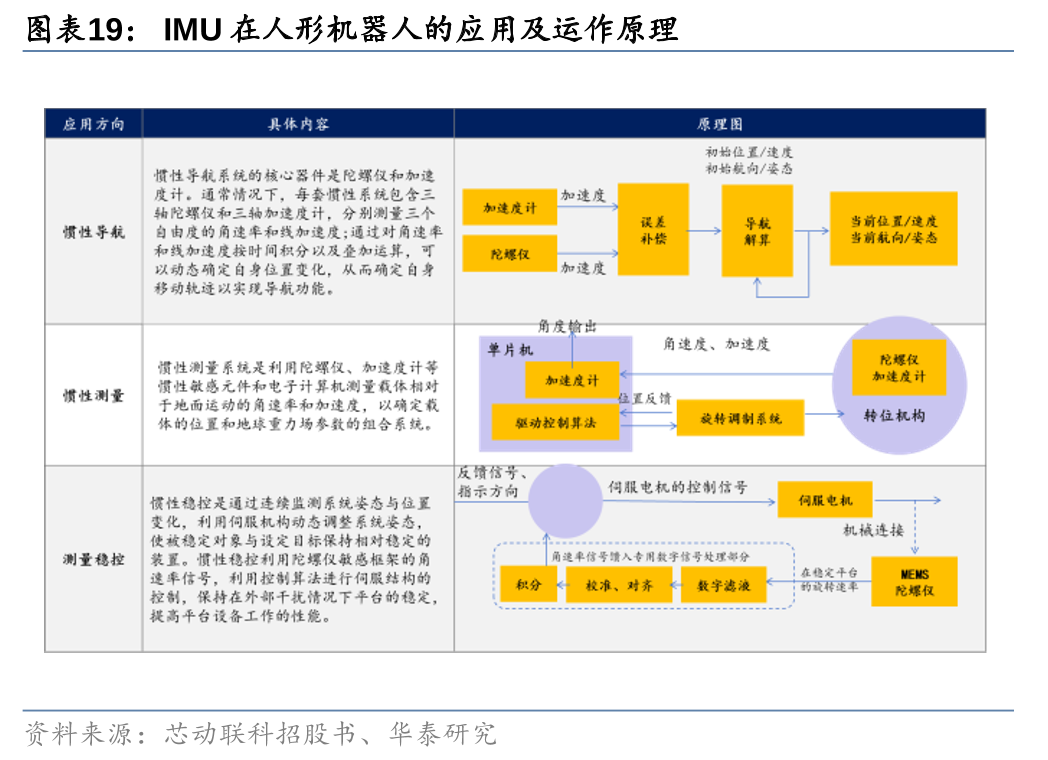

MEMS IMU可实现惯性导航/惯性测量/测量稳控,有望应用在人形机器人中稳定运动姿态。IMU即惯性测量单元,由MEMS芯片和ASIC芯片合封而成,把三轴陀螺仪+三轴加速度计集成在同一芯片,形成六轴IMU,能测量物体在3个正交方向的加速度和角加速度,主要用于资助测量和反馈物体的运动速度和角度变化,与导航模块可以构成惯性导航系统,目前IMU广泛应用在无人系统、自动驾驶、高端工业、高可靠领域,中低性能的产品开始在消费电子领域渗透。

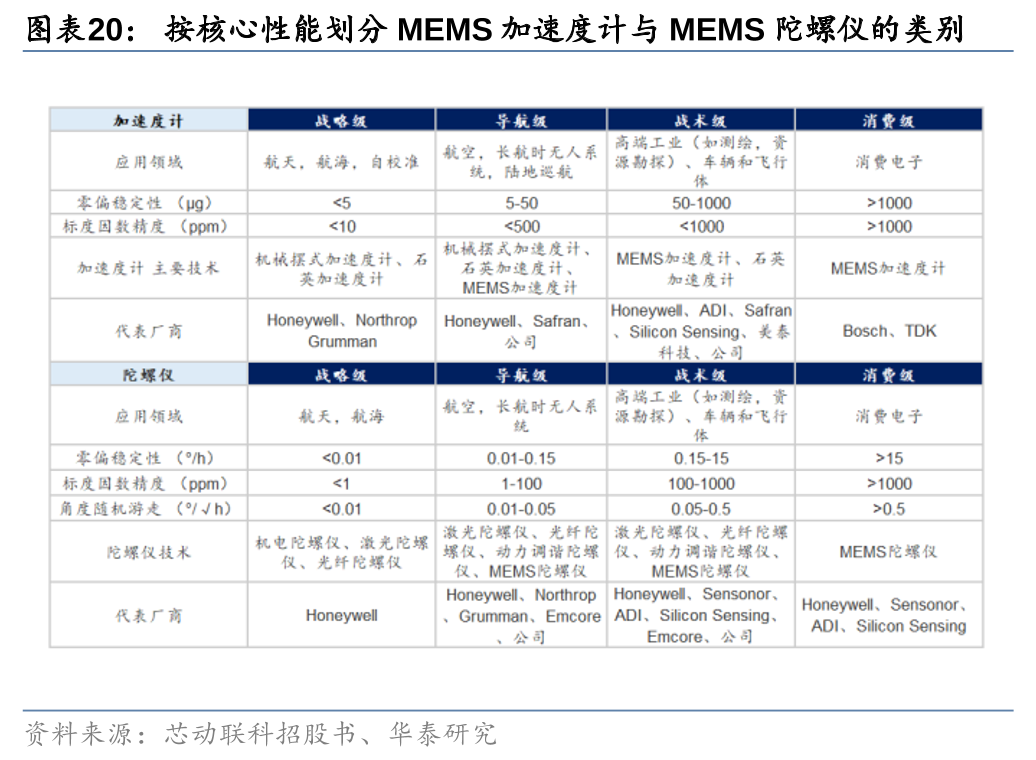

我们认为MEMS IMU在高运动要求的人形机器人中不可或缺,主要用于稳定运动姿态。IMU可以实现惯性导航、惯性测量、测量稳控,能够帮助双足人形机器人在行走、攀爬、跨越障碍物等动作时保持平衡稳定性,稳定运动姿态。目前波士顿动力Atlas使用了集成IMU和力矩传感器来控制肢体动作,智元机器人远征A1同样内置了IMU,RH5机器人配置IMU用于提供全身控制器的状态反馈,UCLA论文《Design of a Highly Dynamic Humanoid Robot》的方案,在胯部配置了1颗战术级IMU,根据学界和业界方案,我们预计IMU在人形机器人用量或达2-4个,分别在头部/双足/胯部。而根据IMU加速度计与陀螺仪的精度要求,可分为精度低的消费级,价格百元左右,精度中低的战术级,价格千元至万元,以及高精度的导航级和战略级,价格上万元。考虑到特斯拉人形机器人实现动态测试,对肢体动作的平衡稳定性要求较高,我们认为其或配置战术级IMU,定位精度或达毫米级,用量或在2-4个。

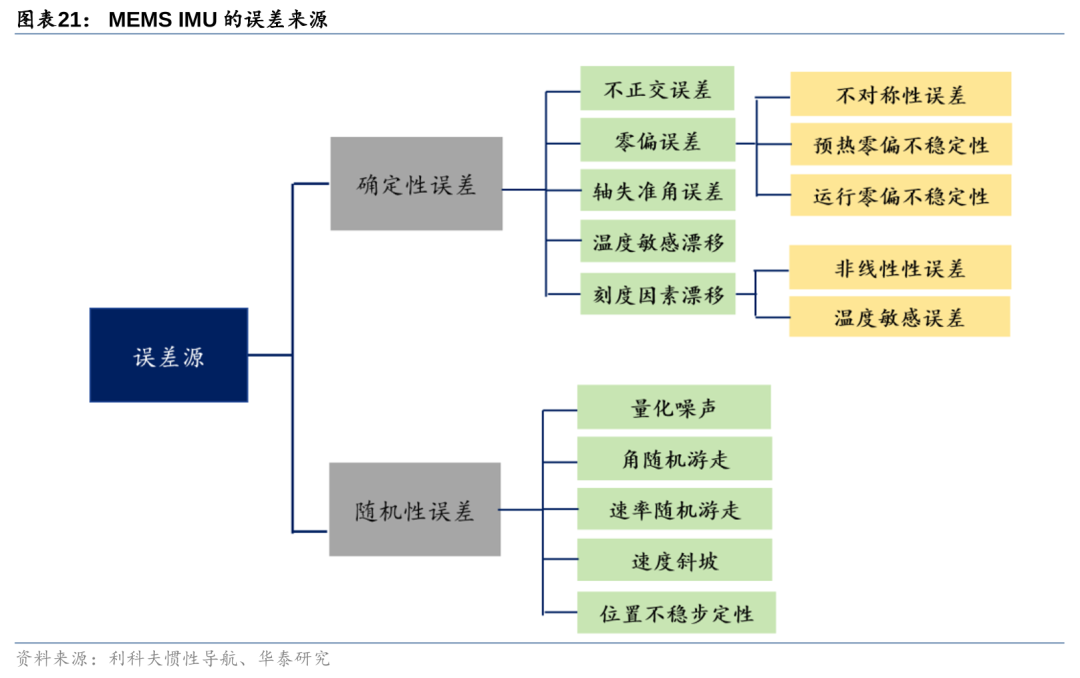

MEMS芯片与MEMS工艺直接影响核心元件的零偏稳定性,与软件算法能力构成竞争壁垒。陀螺仪上,业内目前将MEMS芯片设计结构从双质量块转向四质量块/多环结构等新型对称结构,MEMS工艺从传统的硅-玻璃过渡到全硅,来提高MEMS陀螺仪的灵敏度、精度、抗干扰性,直观表现是零漂更低;加速度计上,难点在于MEMS结构设计、MEMS工艺和电路设计,业内目前将技术方案从单质量块向多质量块阵列式结构转变,MEMS工艺从硅-玻璃向全硅工艺过渡,并在电路算法上,从分立器件向数模混合ASIC发展;算法上,IMU算法核心围绕如何让核心元件提高精度降低误差,MEMS惯性器件的误差包括系统性误差和随机误差,前者可以实时补偿、通过校准传感器消除,后者需要算法支持,做数据融合(姿态解算),减少随机噪声影响。

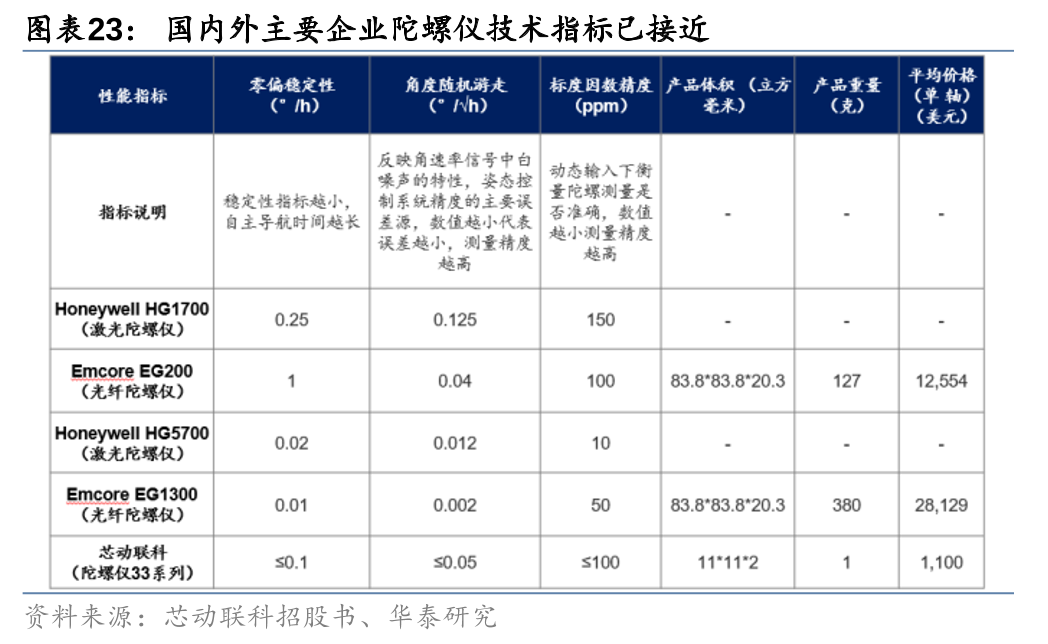

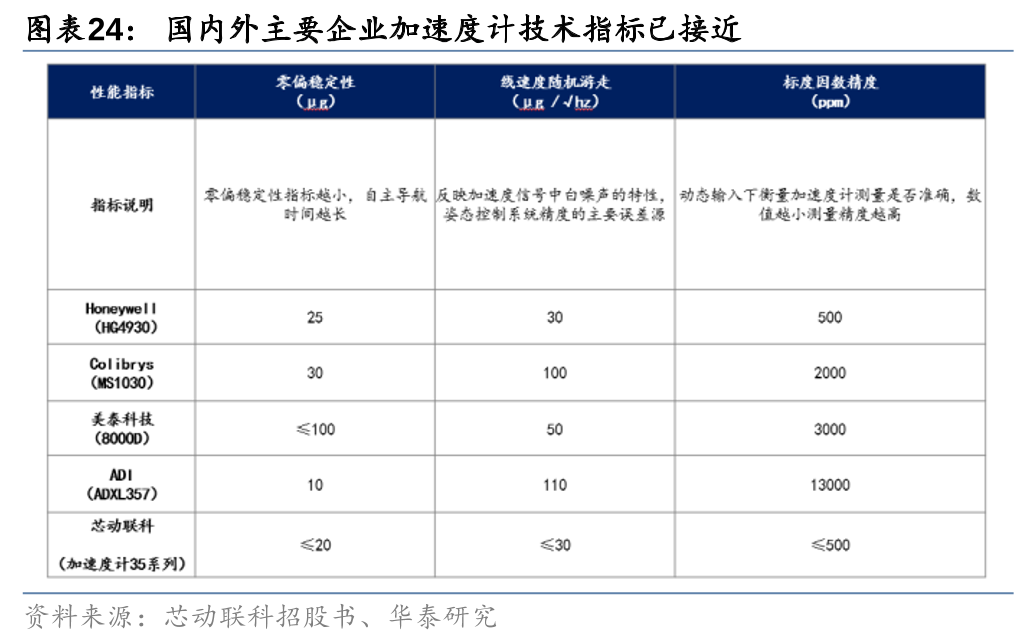

外资主导我国MEMS惯导市场,国内厂商近年发力追赶。根据芯谋研究,我国MEMS加速度计市场份额前五分别为博世/ST/Murata/NXP/士兰微,其中外资占比高达70%左右,而我国MEMS IMU市场同样为外资主导,博世/ST/TDK/Analog/Honeywell分别占据33%/25%/21%/7%/7%,CR5为93%。我国虽IMU起步较晚,但有部分企业突破了核心技术壁垒,陀螺仪与加速度计技术指标与国外接近,我们看好国产MEMS IMU的降本能力,具有MEMS芯片能力与IMU软件能力的公司或更受益。

力传感器:大价值量、高壁垒的国产化潜力赛道

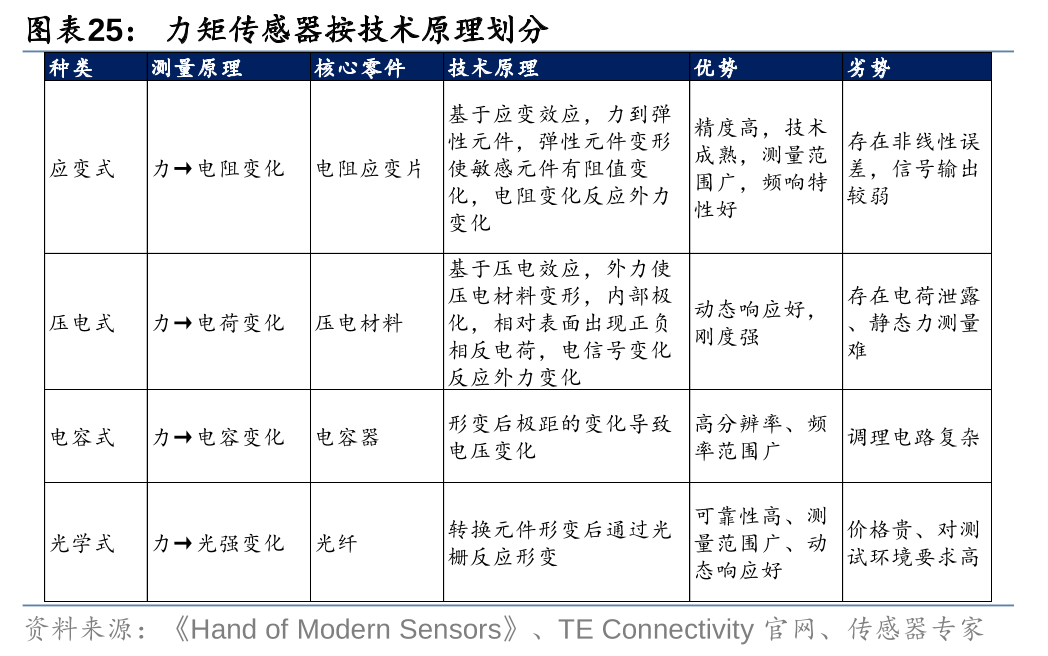

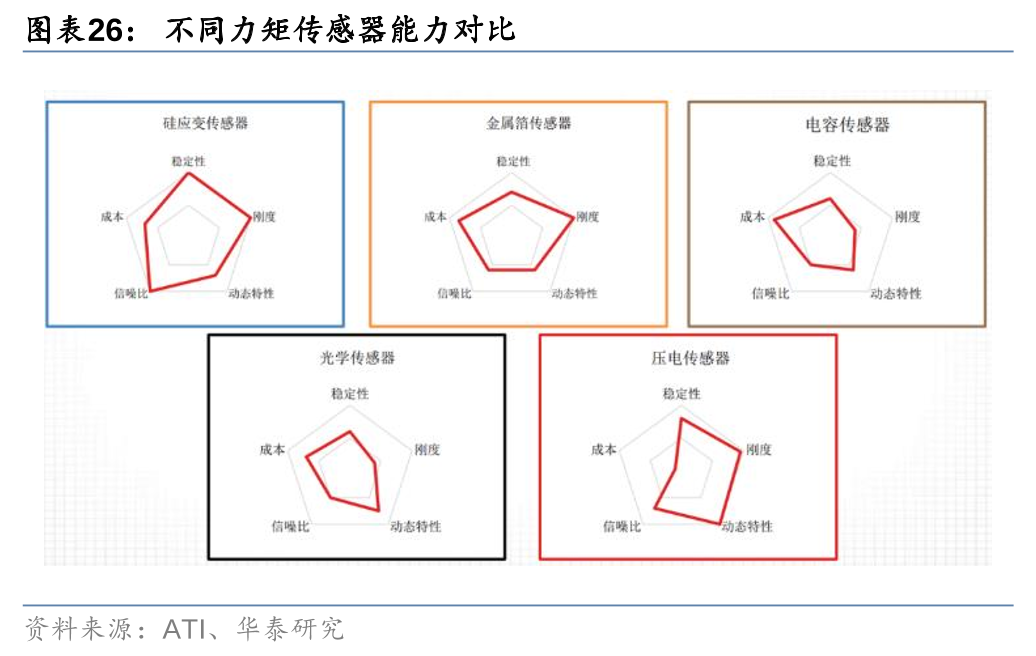

力传感器将力和力矩的量值转换为电信号。根据传感原理不同,可分为应变式、光学式、电容式、压电式等,其中应变式的精度更高、技术成熟、测量范围广,是目前机器人应用较多的技术路线。根据测量力维数不同,可分为一维、三维、六维等,其中六维能同时测量沿三个坐标轴方向的力和绕三个坐标轴方向的力矩。对比稳定性、刚度、动态特性、成本、信噪比,硅应变式的稳定性、信噪比、动态特性更优,但金属箔的成本占优;电容式和压电式中,电容式成本最优;光学式在动态特性有优势。

我们认为人形机器人应用力/力矩传感器是必不可少:

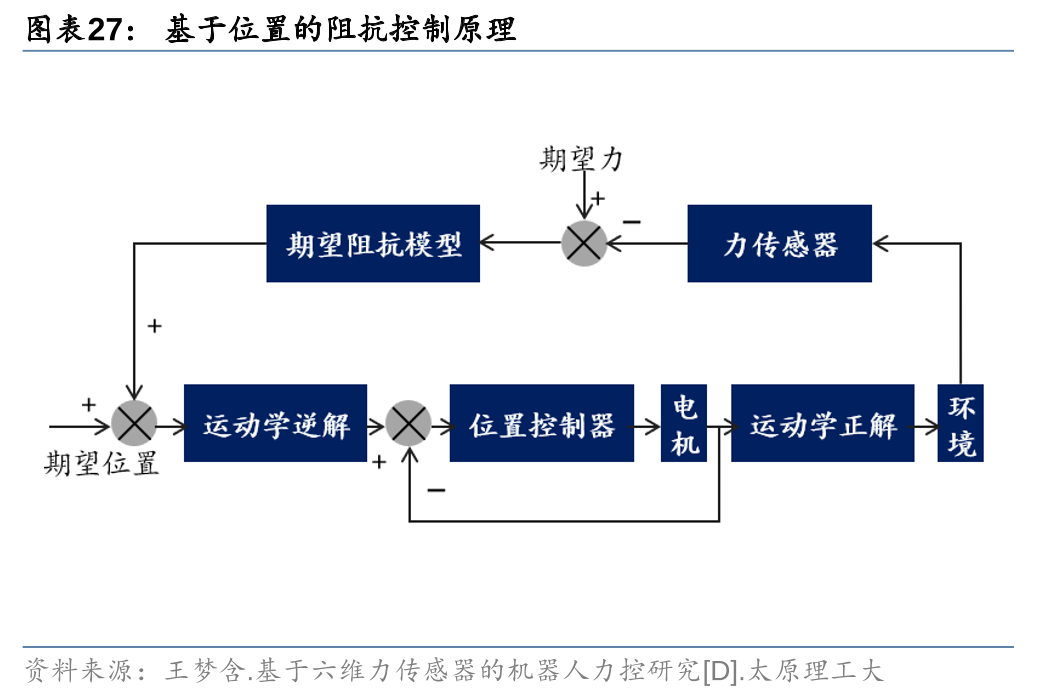

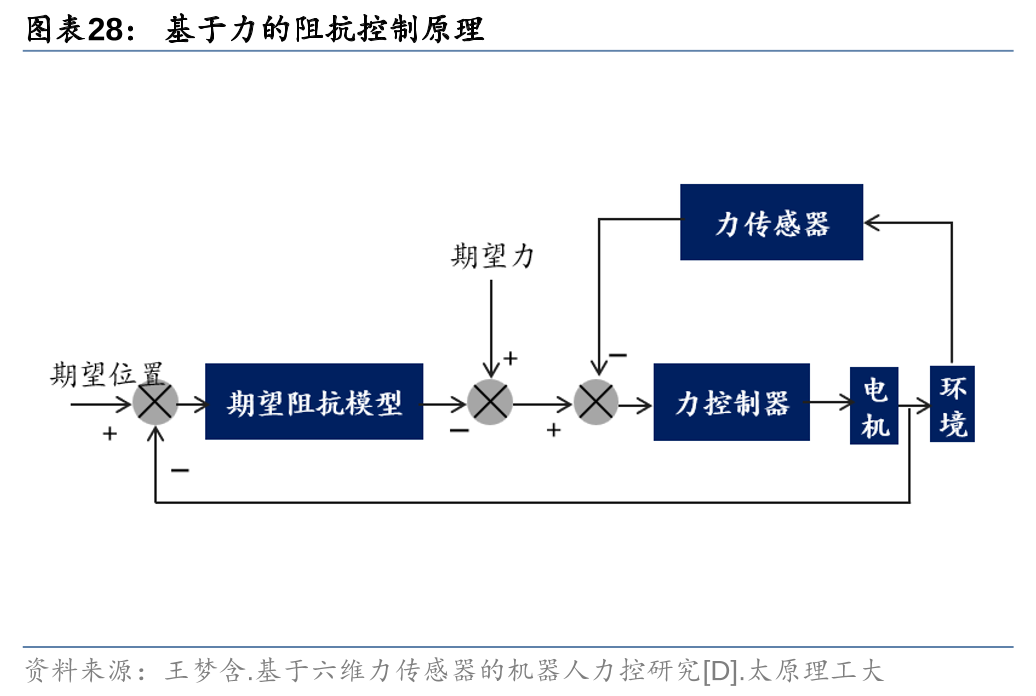

关节部位:力传感器对机器人的闭环结构具备应用必要性。根据《基于六维力传感器的机器人力控研究》,机器人检测到交互力需要实现末端接触力的柔顺控制,可以基于阻抗控制原理,通过力控制外环基于传感器实际反馈力和期望力的误差,闭环控制调整位置变量。同时我们认为,末端控制如手部和脚部,对力和力矩测量的要求较高,而其他要求较低的关节连接处实现主动柔顺控制,使用一维和三维力传感器更具性价比。

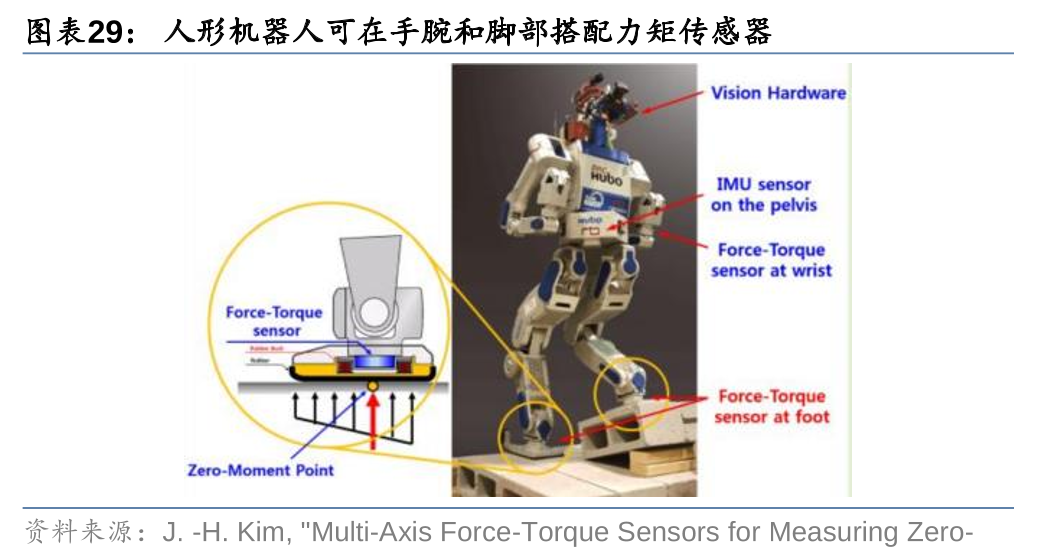

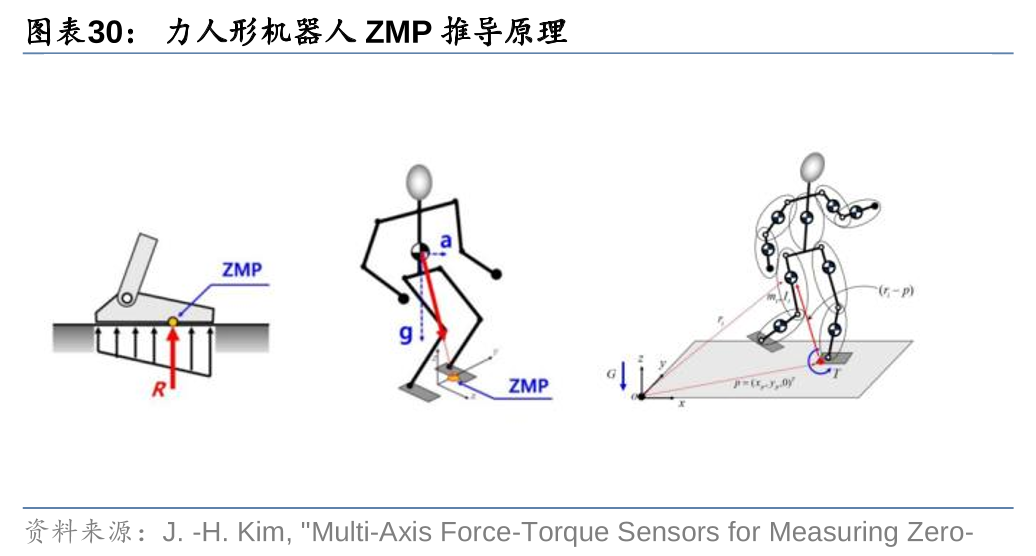

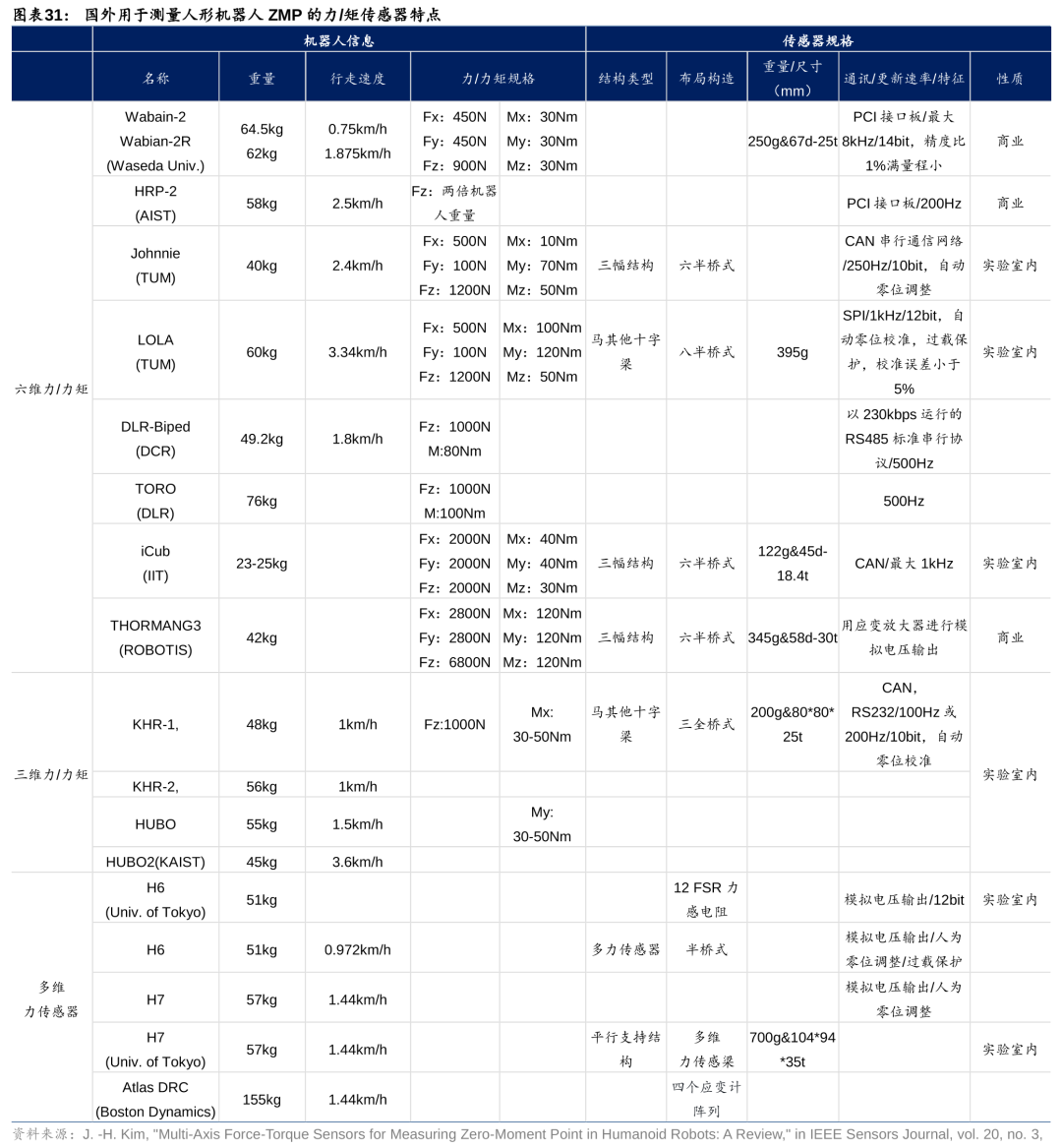

手腕脚部对运控精度要求更高,或应用六维力传感器。(1)手腕:手腕上的力扭矩传感器可以通过提高机械臂的力控制精度,优化人机交互和物体操纵。比如,如果使用安装在手腕上的力扭矩传感器的传感信息对机器人手臂关节进行柔顺控制,机器人可以自然地与人握手。比如Robonaut 2在每个肩部和前臂的六轴称重传感器中测量力和扭矩,Wabain-2中,六轴力扭矩传感器安装在每个上臂上,以测量前臂上的外力。(2)脚腕或脚底:脚部的六维传感器主要用于测量地面反作用力和力矩、计算零力矩点(Zero moment point ZMP),零力矩点即机器人的脚与地面接触时的动态反作用力在水平方向上不产生任何力矩、水平惯性和重力的和为0的点,一般用来判定人形机器人的动态稳定性,如果ZMP落在支撑多边形范围里,机器人可以稳定行走。而多轴的力/力矩传感器可用于计算ZMP,促使双足机器人在行走和跑步中保持平衡。

人形机器人在软件能力尚不成熟的发展前夕,利用六维力传感器实现末端的柔顺控制具有必要性,高价值量催生强烈降本诉求。一方面对于脚部,攀爬、快速行走、跨越障碍物等动作对人形机器人的动态稳定性要求更高,在测试阶段难以脱离六维力传感器;一方面对于手部,完成穿针引线或抓握小物体仍需六维力传感器实现柔顺控制,理论上,机器人可依靠较强的软件模拟抓握的三维力或六维力,但若拾取细小的物体,摄像头存在数据采集死角,视觉方案难以构建物体的完整模型,进而难以模拟三维力或六维力。考虑到运控的稳定性和实现高动态动作如穿针引线的目标,我们认为实际应用中,六维力应用在手腕不可或缺。目前国外实业界和学术界均在积极应用多轴/六维力传感器,但六维力售价昂贵,根据《Multi-Axis Force-Torque Sensors for Measuring Zero-Moment Point in Humanoid Robots: A Review》,海外产品单价超8000美金,双脚应用则单机价格超16000美金,于机器人量产有强烈的降本诉求。

六维力技术难度较高,核心壁垒在于Know-how。六维力的技术难点在于如何降低非线性力学耦合干扰以及零漂温漂:(1)六维力不仅需要测量实际输入的外力,其还随机械臂的运动不断改变姿态,也需测量自身的零点偏差、螺钉紧固产生的力、传感器及末端负载的联合重力和重心偏移等,可通过结构解耦和算法解耦途径降低耦合干扰,利用六维联合加载设备实现三个正交方向力和三个力矩方向力的精确加载和真值数据组构建。但六维联合加载设备难以直接采购,一般由六维力厂商自制,其涉及空间光学定位、载荷位移补偿、机电一体化等技术,具备强know-how壁垒。(2)零漂温漂为衡量精度的重要指标,高精度的六维力传感器一般应用弹性体材料配方降低温漂和零漂。(3)六维力的应变片技术路线仍对人工有强依赖性,全自动化生产存在困难,考验厂商的加工工艺know-how积累。

海外企业历经多轮技术迭代和产品验证,国内起步较晚。早在1940年左右,美国企业开始探索应变式传感器生产,我国起步较晚。根据GGII,从22年国内市场的销量来看,ATI、坤维科技、鑫精诚、宇立仪器、蓝点触控等厂商份额靠前,其中ATI作为全球龙头,应用场景广泛,本土厂商应用相对局限,如鑫精诚主要面向3C行业、机器人行业以及医疗行业;坤维科技主攻协作机器人市场;宇立仪器更多面向工业机器人和汽车;蓝点主攻协作机器人和力控打磨市场。

我们认为人形机器人力传感器赛道存在两条投资思路:(1)六维力传感器的国产技术突破,有技术储备的企业或占优。实现高难度动作,末端控制需配置六维力传感器,手部足部用量或在2-4个,但其海外单价超8000美金,主流技术路线应变片依赖人工操作,难通过自动化设备实现量产降本,国内低价方案或为较好的降本选择,考虑到当前国内外技术差距较大,我们看好有技术储备或技术同源的企业。(2)一维三维力传感器的国产化加速,看好技术成熟且生产稳定的企业。机器人关节连接处实现主动柔顺控制需搭配一维和三维力传感器,理论上机器人每个关节均对应一维三维力传感器的需求,机器人对应24个关节左右,一维三维力传感器的单机用量有望在20个左右,同时该赛道技术壁垒相对六维力较低,我们看好技术相对成熟、产品较稳定的供应商或有国产机遇。

风险提示

1. 技术进度不及预期。特斯拉机器人软件硬件能力决定其运动能力,若软件能力迭代不及预期,则会影响机器人的算法迭代和运控规划,动态测试或有不及预期风险;若硬件方案进展不及预期,则会影响机器人的运动执行,可能仍处于低难度的动作执行层面。综上均会对机器人的产业进度造成不利影响。

2. 国产化进程不及预期。硬件国产化为特斯拉机器人降本的重要手段,价值量大、国产化空间大的核心硬件环节存在较高的技术壁垒,若国产厂商技术进度不及预期,则可能难以进入机器人供应链,甚至是影响机器人的降本幅度与量产进度。同时若后续硬件方案迭代超预期,而国内厂商未追赶至最新技术方案,亦有难以进入供应链风险。

3. 硬件用量与价值量存在主观性判断。一方面特斯拉最新公布视频并未全面解析硬件方案,部分硬件价值量的测算和梳理环节存在主观性推断,一方面特斯拉目前仍未冻结硬件方案,并随着软件能力和预设的动态测试目标不断调整硬件技术方案,当前硬件方案的测算与梳理或与未来硬件方案存在差异。

如果您发现该资源为电子书等存在侵权的资源或对该资源描述不正确等,可点击“私信”按钮向作者进行反馈;如作者无回复可进行平台仲裁,我们会在第一时间进行处理!

- 最近热门资源

- 银河麒麟桌面操作系统备份用户数据 130

- 统信桌面专业版【全盘安装UOS系统】介绍 129

- 银河麒麟桌面操作系统安装佳能打印机驱动方法 120

- 银河麒麟桌面操作系统 V10-SP1用户密码修改 108

- 麒麟系统连接打印机常见问题及解决方法 30